Extrudiertes Polystyrol-EUROSTRONG (XPS)

Die Herstellung von XPS

Dämmstoff XPS

XPS ist ein Dämmstoff für den Härtefall. Im Vergleich zu seinem Verwandten EPS zeichnet sich der zweite Polystyrol-Dämmstoff durch eine höhere Druckstabilität und größere Unempfindlichkeit gegenüber Feuchtigkeit aus. Das Material ist daher eine bevorzugte Wahl, wenn neben einem hohen Dämmwert weitere Anforderungen an den Dämmstoff gestellt werden.

Herstellung

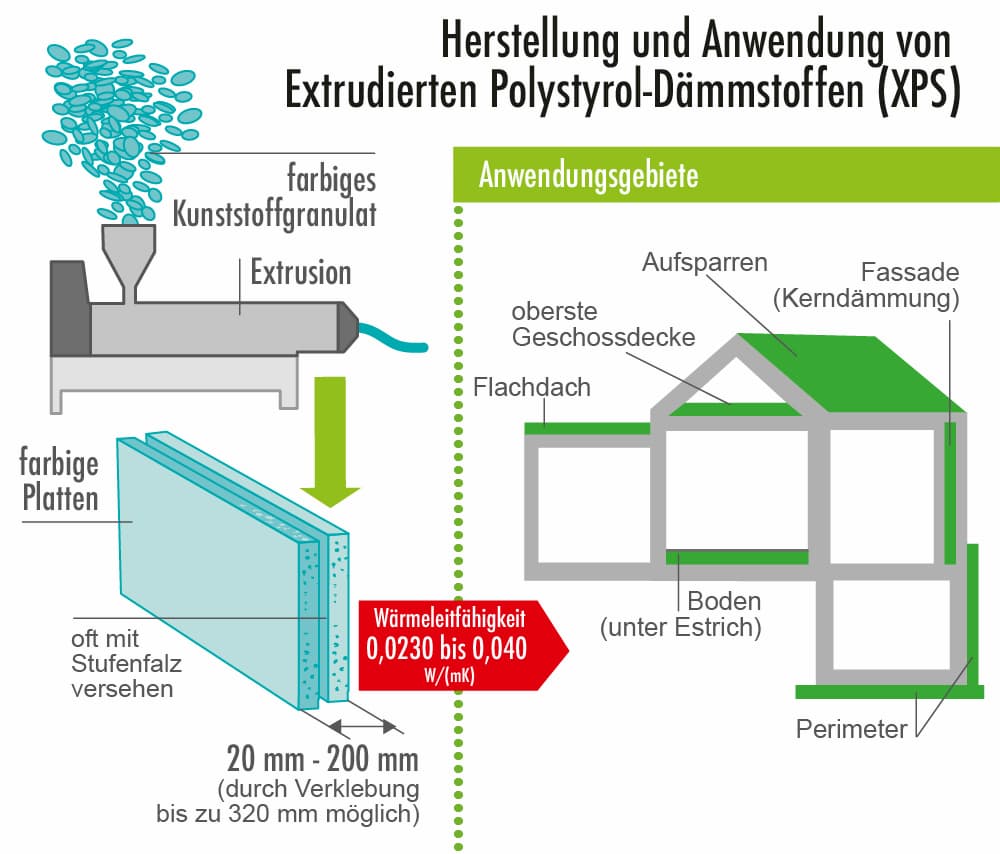

XPS wird mithilfe eines Extruders hergestellt, das Herstellungsverfahren heißt Extrusion.

XPS wird mithilfe eines Extruders hergestellt, das Herstellungsverfahren heißt Extrusion. Zunächst wird Granulat des Kunststoffs Polystyrol bei etwa 200 Grad Celsius geschmolzen. Anschließend wird es mit verschiedenen Additiven versetzt. Dazu zählen ein Treibmittel – in der Regel Kohlendioxid (CO2) – Zusatzstoffe zur Verbesserung des Flammschutzes sowie häufig Farbstoffe, mit denen die Hersteller ihre Produkte kenntlich machen. Mittels einer Breitschlitzdüse wird die Mischung dann auf ein Fließband gesprüht und aufgeschäumt. Bei diesem Prozess entsteht eine sehr feine, geschlossene Zellstruktur, die für die besonders robusten Materialeigenschaften verantwortlich ist.

Durch Extrusion lassen sich Dämmplatten in Dicken von 20 bis 200 Millimetern herstellen. Über die Verklebung von Einzelplatten sind darüber hinaus Dämmstoffdicken von bis zu 320 Millimetern möglich. Die Platten haben entweder glatte Kanten oder sind wahlweise mit Stufenfalz oder Nut und Feder versehen, was ihren Einbau auf der Baustelle vereinfacht.

Kennwerte

- Rohdichte: 25 bis 50 Kg/m³

- Wärmeleitfähigkeit: 0,0230 bis 0,040 W/(mK)

- Widerstandszahl Wasserdampfdiffusion: 80 bis 300

- Brandklasse: B1, B2

- Druckspannung (bei 10 Prozent Stauchung): 150 bis 700 kPa

- Temperaturbeständigkeit: 80 bis 85 Grad Celsius

Anwendungsgebiete

XPS nimmt praktisch kein Wasser auf und verrottet nicht. Daher lässt es sich auch außerhalb der Abdichtung – zum Beispiel als Außendämmung des Kellers oder als Flachdachdämmung nach dem Umkehrdachprinzip – einsetzen. Die möglichen Anwendungsbereiche sind:

Aufsparrendämmung des Dachs

Flachdachdämmung (unter Abdichtung und Umkehrdach)

Dämmung der obersten Geschossdecke

Bodendämmung unter Estrich

Fassadendämmung als Kerndämmung

Perimeterdämmung der Kellerwand

Nachhaltig Bauen mit XPS

Extrudierter Polystyrol-Hartschaum wird auf der Basis von Erdöl hergestellt und besteht 98 % aus Luft. Bei der Fertigung der Dämmplatten wird zunächst Granulat des Kunststoffs Polystyrol geschmolzen und anschließend mithilfe eines Treibmittels (meist Kohlendioxid) durch eine flache Düse gepresst. Das Polystyrol schäumt dabei um ein Vielfaches seines ursprünglichen Volumens auf. Es entsteht eine homogene Masse, die hohem Druck standhält und kein Wasser aufnehmen kann. In den Zellen der homogenen und geschlossenen Materialstruktur verbleibt das Aufschäummittel als Zellgas, woraus die hohe Dämmleistung resultiert.

Nachdem die Dämmplatten abgekühlt wurden, werden die Plattenränder und z. T. die Plattenoberflächen bearbeitet. Die durch das Extrusionsverfahren entstehende glatte Schäumhaut verbleibt zumeist auf den Platten oder wird zur besseren Haftvermittlung entfernt. Manche Platten werden mit speziellen Oberflächenprägungen oder Rillen versehen. Durch Veränderung der Verfahrensparameter bei der Herstellung können die Materialeigenschaften von XPS variiert und verschiedenen Anwendungsanforderungen angepasst werden. Mit Rohdichten zwischen 20 und ca. 50 kg/m

Oberflächen

XPS-Platten gibt es in unterschiedlichen Ausführungen, beispielsweise in einer Variante, bei der die glatte Schäumhaut entfernt wurde. Das Ergebnis ist eine raue, griffige Oberfläche. Darüber hinaus gibt es oberflächengeprägte, gewaffelte Platten. Beide Varianten lassen sich dann gut verputzen (z. B. im Sockelbereich von Gebäuden).

- glatt (mit Schäumhaut)

- rau

- gewaffelt

XPS glatt (mit Schäumhaut)

XPS Oberfläche rau

XPS gewaffelt

Kanten

XPS-Platten sind mit verschiedenen Kantenausführungen zu haben. Welche Kantenausführung man wählen sollte, hängt von dem jeweiligen Einsatzgebiet ab. Folgende Ausführungen und Anwendungen gibt es:

1. Glatte Kante

Dämmplatten mit glatter Kante werden in der Wärmebrückendämmung und als Dämmschicht unter Estrichen verwendet.

2. Stufenfalz

Die Dämmplatten mit Stufenfalz lassen sich besonders einfach zu einer geschlossenen Fläche mit ansatzarmer Oberfläche verlegen. Diese Wärmedämmplatten eignen sich sehr gut für die Verlegung unter der lastabtragenden Bodenplatte, als Dämmschicht auf einem Umkehrdach oder zur Dämmung der obersten Geschossdecke in Häusern, deren Dach ungedämmt ist. Im letzten Fall müssen die Dämmplatten noch mit Verlegeplatten abgedeckt werden, um die volle Nutzbarkeit des Dachbodens zu erhalten.

Auch bei der Dämmung von Kelleraußenwänden kommen Dämmplatten mit Stufenfalz zum Einsatz. Die Platten werden in der Regel mit mehreren Klebepunkten direkt auf die Mauerwerksabdichtung geklebt. Liegt ein besonderer Lastfall durch drückendes Wasser oder stetigen Kontakt mit dem Grundwasser vor, werden die XPS-Platten vollflächig auf der Mauerwerksabdichtung verklebt.

3. Nut und Feder

Dämmplatten mit Nut und Feder sind eine Spezialform und werden beispielsweise zur Dachdämmung von Tierstallungen verwendet.

Für die Dämmung von Wärmebrücken, den Übergang von der Perimeterdämmung unter der lastabtragenden Bodenplatte zur Dämmung der Kelleraußenwände oder ähnliche Sonderfälle bieten die Hersteller von XPS die Dämmplatten in weiteren speziellen Formaten und Systemen an.

Farben

Die farbigen Unterschiede markieren keine technischen Unterschiede.

Geprüfte Qualität. Mit Sicherheit.

Effizient

Die Wärmeleitfähigkeit beschreibt die Fähigkeit eines Materials, Wärme zu transportieren. Sie entscheidet darüber wie gut ein Werkstoff dämmt.

Druckfest

Wie belastbar XPS ist, zeigt schon, dass es kaum Alternativen bei der Dämmung lastabtragender Bodenplatten gibt. Auch bei großem Erddruck, hohen Verkehrslasten oder drückendem Wasser ist XPS die perfekte Wahl.

Wasserfest

Besonders beim Schutz von Bauteilen vor Feuchtigkeit und Grundwasser im Erdreich und beim Bau von Umkehrdächern werden Dämmstoffe benötigt, die extrem wasserfest sind.

Nachhaltig

Nachhaltigkeit spielt während des kompletten Lebenszyklus von XPS eine wichtige Rolle: bei der Herstellung, der Entsorgung und vor allem beim Einsatz als Dämmstoff. Durch XPS werden Gebäude energieeffizienter – und das ist gut für die Umwelt.